Emballageindustrien er kommet langt gennem årene, og en af de vigtigste innovationer på dette område har været udviklingen af glasflaskepåfyldningsmaskiner. Disse maskiner er designet til at automatisere processen med at fylde glasflasker med en bred vifte af produkter, fra væsker og saucer til pastaer og pulvere. Deres betydning ligger i deres evne til at øge produktionsoutput, forbedre produktkonsistens og reducere lønomkostninger.

I denne guide vil vi tage et dybdegående kig på glasflaskepåfyldningsmaskiner, herunder de forskellige tilgængelige typer, hvordan du vælger den rigtige maskine til din applikation, og de nøglekomponenter, der får disse maskiner til at fungere. Vi vil også dække de operationelle aspekter af glasflaskepåfyldningsmaskiner, herunder hvordan man sætter dem op, hvordan man vedligeholder dem, og hvordan man fejlfinder almindelige problemer. Uanset om du er professionel i emballageindustrien eller blot er nysgerrig efter dette fascinerende emne, er denne guide designet til at give dig al den information, du har brug for for at forstå verden af glasflaskepåfyldningsmaskiner.

Glasaftapningsmaskine Line Fra VKPAK

Monoblok 20ml glasflaskepåfyldningsmaskine til lægemiddel

Overflow glasaftapningsmaskine til spiritus

Whisky glasflaske påfyldningslinje

Stempelglasflaskepåfyldningsmaskine

Oral væskepåfyldnings- og forseglingsmaskine

Stempelglasflaskepåfyldningsmaskine til sauce

Hvad er glasflaskepåfyldningsmaskine?

Glasflaskepåfyldningsmaskiner er mekaniske enheder, der bruges til at fylde glasflasker med forskellige typer produkter. Disse maskiner bruges typisk i blandt andet fødevare- og drikkevare-, kemiske og farmaceutiske industrier. Der findes mange forskellige typer glasflaskepåfyldningsmaskiner, der hver især er designet til at passe til et specifikt produkt eller anvendelse. De mest almindelige typer omfatter gravitationsfyldere, trykfyldere, vakuumfyldere, stempelfyldere, overløbsfyldere, bordfyldere, roterende fyldstoffer, inline-fyldere og monoblokfyldere.

Vigtigheden af glasflaskepåfyldningsmaskiner i emballageindustrien er, at de er i stand til at automatisere påfyldningsprocessen, hvilket kan føre til en række fordele. De kan øge produktionsoutput, forbedre produktkonsistens og reducere lønomkostninger. Automatisering af påfyldningsprocessen minimerer også risikoen for forurening og menneskelige fejl, hvilket kan være et stort problem i f.eks. fødevare- og drikkevareindustrien. Derudover er disse maskiner i stand til at håndtere en bred vifte af produkter og flaskestørrelser, hvilket gør dem ideelle til emballering af en række genstande.

Derudover betragtes glasflasker som en passende beholder til mange produkter, fordi de giver en fremragende barriere mod lys og luft, som hjælper produktet med at bevare sin kvalitet og forlænger holdbarheden. Og at fylde disse flasker med en maskine øger hastigheden, effektiviteten og nøjagtigheden af påfyldningen.

Samlet set spiller glasflaskepåfyldningsmaskiner en afgørende rolle i emballageindustrien, hvilket giver en pålidelig og effektiv måde at fylde glasflasker med en bred vifte af produkter.

Typer af påfyldningsmaskiner til glasflasker

Der er mange forskellige typer glasflaskepåfyldningsmaskiner tilgængelige, hver med deres egne unikke funktioner og muligheder. Her er en kort oversigt over nogle af de mest almindelige typer:

♦ Gravity filler:

Denne type maskine bruger tyngdekraften til at fylde flasker med et produkt. Det er afhængigt af produktets vægt for at flytte det fra en tragt til flasken. Tyngdekraftsfyldstoffer bruges typisk til fritflydende produkter som vand, juice og vin.

♦ Trykfylder:

En trykfylder bruger tryk til at flytte produktet ind i flasken. Den er afhængig af en pumpe til at skabe en trykforskel mellem produktet og flasken, hvilket får produktet til at flyde ind i flasken. Disse fyldstoffer bruges til produkter, der er mere tyktflydende, såsom saucer, sirupper og olie.

♦ Vakuumfylder:

Denne type maskine bruger et vakuum til at fylde flasker. Det skaber et vakuum inde i flasken og trækker produktet ind i flasken. Vakuumfyldere bruges typisk til produkter, der er følsomme over for ilt, såsom vin og øl.

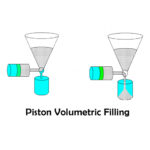

♦ Stempelfylder:

En stempelfylder bruger et stempel til at flytte produktet ind i flasken. Den er afhængig af en frem- og tilbagegående bevægelse for at fylde flasken, hvilket gør den velegnet til produkter, der er mere tyktflydende og ikke flydende.

♦ Overløbsfylder:

En overløbsfylder bruger en påfyldningsniveaukontrol til at fylde flasken med et produkt. Produktet tilsættes flasken, indtil det når et vist niveau, hvorefter det overskydende drænes af. Denne type spartelmasse er velegnet til produkter, der skummer, eller som kræver et meget præcist fyldningsniveau.

♦ Bænkfylder:

En bordfylder er en mindre, manuelt betjent maskine, der sidder på en bænk eller et bord. Disse fyldstoffer bruges typisk til produktion i mindre målestok eller til påfyldning af testflasker.

♦ Roterende fyldstof:

Denne type maskine bruger en roterende karrusel til at fylde flasker. Flaskerne fyldes på karrusellen, og efterhånden som den roterer, fyldes hver flaske på skift. Roterende fyldstoffer bruges typisk til højhastighedsproduktionslinjer og til fyldning af et stort antal flasker på kort tid.

♦ Inline filler:

En inline filler er en maskine, der er integreret i en produktionslinje. Disse fyldstoffer bruges typisk til produkter, der kræver en høj grad af nøjagtighed og konsistens, såsom lægemidler.

♦ Monoblok fyldstof:

En monoblokfylder er en maskine, der kombinerer funktionerne påfyldning, dækning og etikettering i en enkelt enhed. Disse fyldstoffer bruges typisk til højhastighedsproduktionslinjer og til produkter, der kræver en høj grad af nøjagtighed og konsistens.

Det er værd at bemærke, at hver af disse maskiner kan have variationer baseret på det specifikke design, men disse er de almindelige typer af glasflaskepåfyldningsmaskiner, der er tilgængelige.

Detaljeret introduktion af forskellige glasflaskepåfyldningsmaskiner

Valg af den rigtige glasflaskepåfyldningsmaskine

Faktorer at overveje, når du vælger en glasaftapningsmaskine

Der er flere faktorer at overveje, når du vælger en glasflaskepåfyldningsmaskine, herunder:

# Produktionsoutput:

Maskinens produktionsoutput er en vigtig faktor at overveje, da den vil afgøre, hvor mange flasker der kan fyldes i en given periode. Hvis du planlægger en højvolumen produktionslinje, så vil en roterende filler eller en inline filler være en god mulighed, mens en benchtop filler ville være mere velegnet til småskala produktion.

# Produktviskositet:

Produktets viskositet vil også være en vigtig overvejelse. Til fritflydende produkter såsom vand eller juice, ville en tyngdekraftfylder være en god mulighed. Til mere tyktflydende produkter såsom saucer eller sirupper vil et trykfyldstof eller et stempelfyld være mere egnet.

# Flaskestørrelse:

Flaskens størrelse er også en vigtig faktor at overveje, da forskellige påfyldningsmaskiner er designet til at håndtere forskellige flaskestørrelser. Nogle maskiner er i stand til at håndtere en bred vifte af flaskestørrelser, mens andre er designet til en bestemt størrelse flaske.

# Produktegenskaber:

Produktegenskaber såsom pH, temperatur, tryk og skumdannelse kan påvirke maskinens design og ydeevne. For eksempel, produkter, der skummer, eller som kræver et meget præcist påfyldningsniveau, såsom væsker med lav densitet eller væsker med høj temperatur, kan et overløbsfyldstof være mere egnet.

# Aseptisk påfyldningskrav:

Hvis produktet skal fyldes under aseptisk tilstand for at bevare dets holdbarhed eller kvalitet, bør påfyldningsmaskinen være designet til aseptisk påfyldning.

# Start- og driftsomkostninger:

Købsomkostninger, vedligeholdelse og driftsomkostninger bør tages i betragtning, når du vælger en maskine. Nogle maskiner er relativt dyre i indkøb, men har lave vedligeholdelses- og driftsomkostninger, mens andre kan være billigere i starten, men har højere løbende omkostninger.

# Kapacitet og vækst:

Den nuværende og fremtidige kapacitet og produktionshastighed bør tages i betragtning. For eksempel kan en bordfylder være velegnet til en mindre virksomhed med lav produktionshastighed, men i tilfælde af en udvidelse i fremtiden vil investering i et roterende fyldstof eller et inline-fyldstof med evnen til at håndtere store mængder flasker være mere passende.

Gældende produkter til forskellige maskiner

Forskellige typer glasflaskepåfyldningsmaskiner er bedre egnede til forskellige anvendelser, afhængigt af faktorer som produktionsoutput, produktets viskositet og flaskens størrelse. Nedenfor er en generel sammenligning af forskellige typer maskiner og deres egnethed til forskellige anvendelser:

# Tyngdekraftfylder:

Velegnet til fritflydende produkter som vand, juice og vin. Enkel og pålidelig, med lav vedligeholdelse. God til små produktionslinjer.

# Trykfylder:

Velegnet til mere tyktflydende produkter som saucer, sirupper og olie. Kendt for nøjagtighed og præcision, ofte brugt i højvolumen produktionslinjer. De kan dog kræve hyppig vedligeholdelse og rengøring og kan være relativt dyre i indkøb og drift.

# Vakuumfylder:

Velegnet til produkter, der er følsomme over for ilt, såsom vin og øl. Minimerer mængden af ilt, der kommer ind i flasken under påfyldningsprocessen, hvilket resulterer i en længere holdbarhed for produktet. Vakuumfyldere kan dog være relativt dyre i indkøb og drift, og de har også en højere vedligeholdelsesomkostninger end andre typer fyldstoffer.

# Stempelfylder:

Velegnet til mere tyktflydende produkter såsom tykkere væsker og halvfaste produkter som geler eller pastaer. Kendt for nøjagtighed og præcision, og kan håndtere forskellige typer containere. De har dog en tendens til at være mere komplekse og kræver regelmæssig vedligeholdelse.

# Overløbsfyldstof:

Velegnet til produkter, der skummer, eller som kræver et meget præcist fyldningsniveau. Kendt for præcision og nøjagtighed og relativt lav vedligeholdelse.

# Benchtop fyldstof:

Velegnet til mindre produktion eller til påfyldning af testflasker. Enkel og nem at bruge, relativt billig og nem at rengøre. Men da de betjenes manuelt, kan hastigheden og nøjagtigheden af påfyldningen variere afhængigt af operatørens færdighedsniveau.

# Roterende fyldstof:

Velegnet til højhastighedsproduktionslinjer og til fyldning af et stort antal flasker på kort tid. Kendt for høj hastighed og effektivitet, og kan håndtere en lang række flaskestørrelser og -former. Disse maskiner kan dog være relativt dyre i indkøb og drift, og de kan også kræve hyppig vedligeholdelse og rengøring.

# Inline filler:

Velegnet til produkter, der kræver en høj grad af nøjagtighed og konsistens, såsom lægemidler, fødevarer og drikkevarer. De er designet til at arbejde sammen med andre maskiner såsom kapper, etiketteringsmaskiner og transportører på en problemfri og effektiv måde. De er kendt for høj hastighed, nøjagtighed og konsistens af påfyldning. De kan dog være relativt dyre i indkøb og drift.

# Monoblok fyldstof:

Velegnet til højhastighedsproduktionslinjer og til produkter, der kræver en høj grad af nøjagtighed og konsistens. De kombinerer funktionerne påfyldning, dækning og mærkning i en enkelt enhed, kendt for effektivitet, automatisering og brugervenlighed. De kan håndtere store mængder flasker ad gangen, men er relativt dyre i indkøb og drift og kan kræve hyppig vedligeholdelse og rengøring.

Det er værd at bemærke, at dette er almindeligheder, og at mange maskiner er designet til at håndtere flere typer produkter, containere og produktionsvolumen, det er vigtigt at overveje de specifikke krav til din applikation og at rådføre sig med producenten eller en professionel for at vælge den bedste maskine til dine behov.

Glasflaskepåfyldningsmaskinekomponenter

Nøglekomponenter i en glasflaskepåfyldningsmaskine

Glasflaskepåfyldningsmaskiner er sammensat af flere nøglekomponenter, der arbejder sammen for præcist og effektivt at fylde flasker med et produkt. Nogle af hovedkomponenterne i en glasflaskepåfyldningsmaskine inkluderer:

◊ Påfyldningsdyser:

Det er de dele af maskinen, der dispenserer produktet i flaskerne. De kan designes på forskellige måder, alt efter hvilken type maskine og det produkt, der skal påfyldes. For eksempel bruger nogle maskiner en enkelt påfyldningsdyse, mens andre bruger flere dyser til højhastighedsproduktion.

◊ Ventiler:

Ventiler bruges til at styre strømmen af produkt fra tragten til påfyldningsdysen. De kan være manuelle eller automatiske, afhængigt af maskinens type. Automatiske ventiler styres typisk af et styresystem, som kan åbne og lukke ventilerne ud fra de specifikke fyldningskrav.

◊ Sensorer:

Sensorer bruges til at registrere tilstedeværelsen af en flaske under påfyldningsdysen og til at overvåge flaskens fyldningsniveau. De kan være infrarøde sensorer, nærhedssensorer eller andre typer sensorer. Sensoren signalerer kontrolsystemet om at starte eller stoppe påfyldningsprocessen, når en flaske er til stede, eller når det ønskede påfyldningsniveau er nået.

◊ Kontrolsystem:

Styresystemet er maskinens hjerne, det styrer og styrer maskinens forskellige funktioner, såsom flow af produkt, bevægelse af stempler eller ventiler og rotation af karrusellen, det styrer også kommunikationen med sensorerne og operatørgrænsefladen.

◊ Produktbeholder:

Tragten er den beholder, der holder det produkt, der skal fyldes, den er typisk placeret over påfyldningsdyserne, og den kan designes til at håndtere forskellige typer produkter, forskelligt volumen og tryk.

◊ Afdæknings- og mærkningsenheder:

Nogle maskiner som f.eks. monoblokfyldere har dæk- og mærkningsenheder integreret i maskinen. Disse enheder er ansvarlige for at sætte hætter og etiketter på flaskerne, når de er blevet fyldt.

◊ Transportør:

Transportører bruges til at flytte flasker langs produktionslinjen og til at bringe dem under påfyldningsdyserne. De kan designes til at håndtere forskellige typer flasker og til at bevæge sig med forskellige hastigheder, afhængigt af produktionskravene.

◊ Pneumatiske og hydrauliske systemer:

Disse systemer er ansvarlige for bevægelsen af stemplerne, ventilerne og andre mekaniske komponenter i maskinen, de styres af kontrolsystemet, og de kræver regelmæssig vedligeholdelse.

Materialer til fremstilling af glastappemaskine

Materialerne, der anvendes til konstruktionen af de forskellige komponenter i en glasflaskepåfyldningsmaskine, kan variere afhængigt af typen af maskine og det produkt, der fyldes på. Nedenfor er nogle almindelige materialer, der anvendes til konstruktion af forskellige komponenter og deres egnethed til forskellige typer produkter:

◊ Rustfrit stål:

Rustfrit stål er et populært materiale til konstruktion af påfyldningsdyser, tragte og andre dele af maskinen, der kommer i kontakt med produktet. Den er holdbar, nem at rengøre og modstandsdygtig over for korrosion. Det er også velegnet til en bred vifte af produkter, herunder mad- og drikkevarer, lægemidler og kemikalier.

◊ Aluminium:

Aluminium er et let og korrosionsbestandigt materiale, der almindeligvis anvendes til konstruktion af maskinrammer og andre strukturelle komponenter. Det bruges også til konstruktion af nogle dele af maskinen, der kommer i kontakt med produktet, såsom påfyldningsdyser.

◊ Plast:

Plast bruges til konstruktion af nogle komponenter i maskinen, som ikke kommer i kontakt med produktet, såsom afskærmninger og dæksler. Det er let, billigt og nemt at rengøre. Det er dog ikke så holdbart som rustfrit stål eller aluminium, og det er muligvis ikke egnet til nogle produkter, såsom dem, der er ætsende eller høje temperaturer.

◊ Teflon:

Teflon er en type plast, der almindeligvis bruges til konstruktion af pakninger, tætninger og andre dele af maskinen, der kommer i kontakt med produktet. Det er modstandsdygtigt over for kemikalier og høje temperaturer, hvilket gør det velegnet til en lang række produkter, herunder mad- og drikkevarer, lægemidler og kemikalier.

◊ Gummi og silikone:

Gummi og silikone er almindeligt anvendt til konstruktion af tætninger og pakninger, og andre dele, der kommer i kontakt med produktet, de er kendt for deres fleksibilitet, holdbarhed og modstandsdygtighed over for kemikalier og høje temperaturer.

◊ Glas:

Glas bruges til konstruktion af flasker, det er velegnet til produkter, der er følsomme over for lys, og det bruges også til nogle laboratorieapplikationer, hvor produktet skal være synligt.

Det er værd at bemærke, at valget af materiale også afhænger af de rengørings- og sanitetsprocedurer, der skal anvendes på maskinen, samt de regler, der skal følges.

Betjening og vedligeholdelse af glasflaskepåfyldningsmaskine

Hvordan fungerer glasflaskepåfyldningsmaskinen?

Glasflaskepåfyldningsmaskiner fungerer ved at dispensere et produkt i flasker ved hjælp af en række dyser, ventiler og sensorer. Den specifikke betjening af maskinen afhænger af maskinens type og det produkt, der fyldes på. Nedenfor er en generel beskrivelse af, hvordan glasflaskepåfyldningsmaskiner fungerer:

1. Opsætning af maskinen:

Inden maskinen kan tages i brug, skal den sættes op med passende dyser, ventiler og sensorer til det produkt, der skal fyldes. Maskinen skal også justeres til den specifikke størrelse og form på de flasker, der skal bruges. Dette kan involvere justering af positionen af dyser, ventiler og sensorer samt hastigheden af transportøren.

2. Indlæsning af produktet:

Produktet fyldes i tragten, som er placeret over påfyldningsdyserne. Produktet skal have den passende temperatur og viskositet, for at maskinen kan fungere korrekt.

3. Start af maskinen:

Når maskinen er sat op, og produktet er indlæst, kan maskinen startes. Flaskerne læsses på transportøren, og de bringes på skift under påfyldningsdyserne.

4. Påfyldning af flaskerne:

Kontrolsystemet åbner ventilerne, så produktet kan flyde ud af tragten og ind i flaskerne. Flaskerne fyldes med en bestemt mængde produkt, som kan justeres ud fra det ønskede fyldningsniveau. Sensorer registrerer tilstedeværelsen af flasken under påfyldningsdysen og overvåger flaskens fyldningsniveau.

5. Afdækning og mærkning:

I tilfælde af Monoblock filler, når flaskerne er fyldt, føres de videre langs produktionslinjen, hvor de lukkes og mærkes automatisk uden behov for manuel indgriben.

6. Foretag justeringer:

Om nødvendigt kan maskinen justeres under drift for at tage højde for ændringer i produktet eller flaskerne. Hvis f.eks. produktets viskositet ændres, kan produktets strømningshastighed justeres for at sikre, at flaskerne fyldes korrekt.

7. Rengøring og vedligeholdelse:

Når maskinen er brugt, skal den rengøres og vedligeholdes for at sikre, at den fortsætter med at fungere korrekt. Dette kan involvere rengøring af dyser, ventiler og sensorer, samt smøring af bevægelige dele og kontrol for slitage.

Det er værd at bemærke, at forskellige typer maskiner har forskellige driftsprocedurer og forskellige nødvendige justeringer, men den overordnede proces med at fylde produktet, påfyldning, dækning og mærkning og foretage justeringer er almindelige blandt alle typer maskiner. Det er vigtigt at konsultere producentens instruktioner og at arbejde med en professionel, når du opsætter og justerer en glasflaskepåfyldningsmaskine for at sikre, at den bruges korrekt og sikkert.

Almindelige problemer og løsninger af glasflaskepåfyldningsmaskine

Rutinemæssig vedligeholdelse er afgørende for at sikre, at en glasflaskepåfyldningsmaskine fortsætter med at fungere korrekt og sikkert. Nedenfor er nogle almindelige vedligeholdelsesopgaver, der bør udføres regelmæssigt:

# Rengøring:

Maskinen skal rengøres regelmæssigt for at fjerne eventuelle produktrester og for at forhindre kontaminering. Dette kan involvere at skille visse dele af maskinen ad, såsom dyser og ventiler, og rengøre dem med en passende rengøringsopløsning.

# Smøring:

Bevægelige dele af maskinen, såsom gear og lejer, bør smøres regelmæssigt for at sikre jævn drift og for at forhindre slitage.

# Inspektion:

Maskinen skal efterses regelmæssigt for tegn på slid, såsom revner eller utætheder i dyserne eller ventilerne. Eventuelle beskadigede dele skal straks udskiftes for at forhindre yderligere skade på maskinen.

# Kalibrering:

Maskinen skal kalibreres regelmæssigt for at sikre, at den dispenserer den korrekte mængde produkt. Dette kan involvere justering af produktets flowhastighed eller dysernes position.

# Udskiftning af filter:

Eventuelt filter, der bruges i maskinen, skal kontrolleres og udskiftes efter behov.

# Pneumatiske og hydrauliske systemer:

De pneumatiske og hydrauliske systemer skal kontrolleres og vedligeholdes i henhold til producentens anvisninger.

Ud over rutinemæssig vedligeholdelse er der også nogle almindelige problemer, der kan opstå med glasflaskepåfyldningsmaskiner, og de er:

# Lækager:

Der kan opstå lækager i dyserne eller ventilerne, hvis de er beskadigede eller slidte. Dette kan resultere i, at produktet går til spilde og kan også forårsage forurening.

# Forkerte fyldningsniveauer:

Hvis maskinen ikke er kalibreret korrekt, kan den dispensere for meget eller for lidt produkt i flaskerne.

# Jamming:

Maskinen kan sætte sig fast, hvis flaskerne ikke er fyldt korrekt, eller hvis der er en blokering i dyserne eller ventilerne.

# Elektriske problemer:

Elektriske problemer kan opstå, hvis styresystemet eller andre elektriske komponenter i maskinen er beskadiget eller funktionsfejl.

# Problemer med lufttryk:

Lufttryksproblemer kan opstå i det pneumatiske system, hvis luftfiltrene er tilstoppede, eller hvis luftkompressoren ikke fungerer korrekt.

For at fejlfinde disse problemer kan du henvise til producentens instruktioner eller rådføre dig med en professionel. Det er vigtigt at løse disse problemer, så snart de opstår for at forhindre yderligere skade på maskinen og for at sikre, at den fortsætter med at fungere korrekt.

Konklusion

Afslutningsvis er glasflaskepåfyldningsmaskiner en væsentlig del af emballageindustrien, og de spiller en afgørende rolle for præcist og effektivt at fylde flasker med en bred vifte af produkter. Der findes flere typer maskiner med hver deres fordele og ulemper. Faktorer som produktionsoutput, produktviskositet og flaskestørrelse bør tages i betragtning, når du vælger en maskine. Det er vigtigt at samarbejde med en professionel eller producenten for at vælge den bedste maskine til dine behov, og at vedligeholde og fejlfinde maskinen regelmæssigt for at sikre optimal ydeevne.